Die verschiedenen Softwaresysteme im CFD Bereich unterscheiden sich hinsichtlich Funktionsumfang, Kosten, Ergebnisgenauigkeit und Bedienbarkeit enorm.

Im Grunde verhält es wie mit anderen Werkzeugen auch. Beispiel Säge: zum feinen Aussägen von Formen aus dünnen Spanplatten greift man zur Laub- oder Dekupiersäge. Wenn es auch quick’n‘dirty reicht, greife ich zur Stichsäge. Für große Querschnitte und präzise Längentoleranzen sollte es eine vernünftige Kappsäge sein und so weiter.

Aber woher weiß ich bei Software für die Strömungsmechanik welche die für meine Anwendung geeignete ist? Der Antwort auf diese Frage möchte ich in diesem Beitrag etwas näher kommen und möchte deshalb ein und dieselbe (leichte!) Aufgabe zwei verschiedenen Softwarelösungen stellen. Da ich hier keine Werbung machen möchte, verrate ich Ihnen nicht, welche das sind 😉 Nennen wir Sie einfach Tool A und Tool B. Der kundige Leser wird sie aber womöglich erkennen. Wenn Sie zu diesem Thema weiterführende Fragen haben sollten, bitte sprechen Sie mich einfach an – Anruf oder email genügt.

Vergleich zweier Systeme am Beispiel einer einfachen Rohrumlenkung

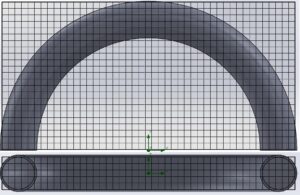

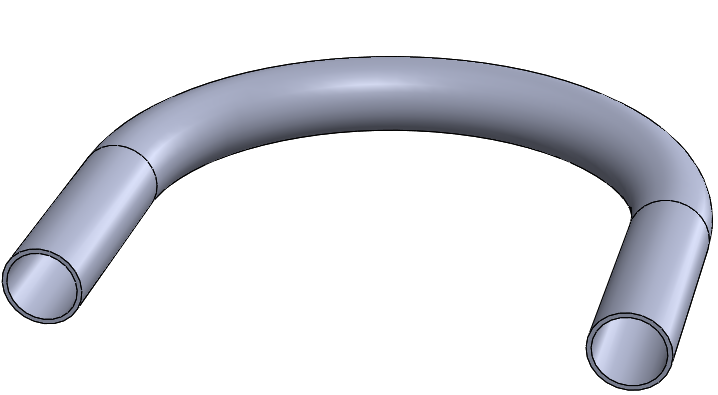

Um den Vergleich nicht unnötig zu verkomplizieren, denken wir uns einen einfachen Anwendungsfall: eine 180° Rohrumlenkung mit Einlauf- und Auslauflänge wie in Abbildung 1.

Die Geometrie habe ich hierfür wie folgt festgelegt:

- Innendurchmesser d = 30 mm

- Krümmungsradius der Umlenkung R = 120 mm

- Winkel der Umlenkung α = 180°

Randbedingungen:

- Fluid (Wasser bei 20°C, keine Temperaturabhängigkeit):

- Fluiddichte: 998,2 kg/m³

- Dyn. Viskosität: 1,003 mPas

- Mittl. Eintrittsgeschwindigkeit: 5 m/s (damit ergibt sich eine Reynoldszahl von ca. 75.000 = voll turbulente Strömung)

- Austritt: Umgebungsdruck, d.h. stat. Druck = 101.325 Pa

- Keine Schwerkraft, kein Wärmeübergang, keine Wärmestrahlung etc.

- CFD Tool A: Halbierung des Rohres mit Symmetrierandbedingung

- CFD Tool B: volle 3D Simulation

Für die Ergebnisse wird nun der mittlere statische Druck unmittelbar bei Eintritt in und unmittelbar bei Austritt aus dem Rohrbogen bestimmt. Die Differenz bildet den statischen Druckverlust und soll als Vergleichsgröße genutzt werden. Dieser wird verglichen mit dem zu erwartenden Druckverlust gemäß einer gängigen VDI Berechnungsvorschrift.

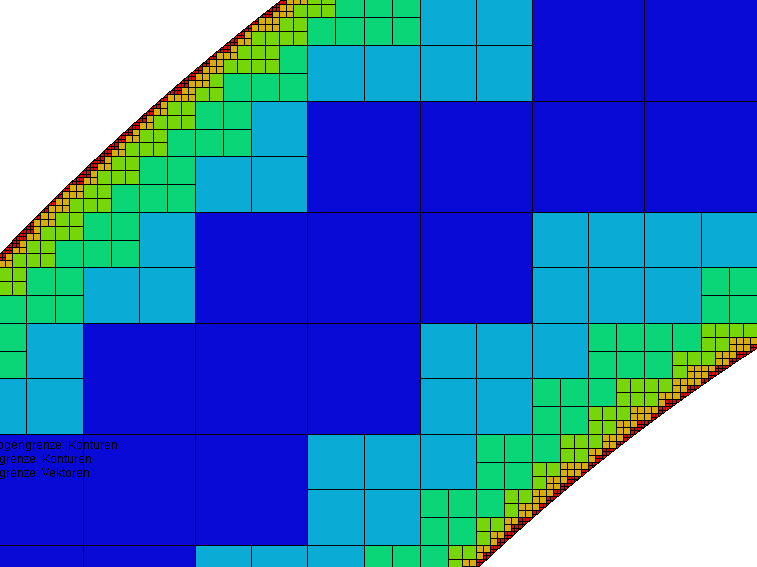

Große Unterschiede in der Vernetzung

Da sich die Netze in den beiden Systemen grundlegend unterscheiden, wurden lediglich die Rahmenbedingungen für die Netze festgelegt, nämlich die maximale und die minimale Zellgröße. Die minimale Zellgröße wird dabei in beiden Fällen unmittelbar an der Rohrwand erreicht, die größte Zellgröße im Inneren des Rohres.

Für CFD Tool A wurde eine Vernetzung mit Polyedern verwendet, die mit geringer werdender Wandnähe in acht, immer flacher werdenden Prismenschichten übergehen. Das Wachstumsverhältnis der Schichtdicke von Schicht zu Schicht in Richtung Rohrmitte beträgt 1,2. Die letzte Zelle vor der Wand hat dann die minimale Zellgröße als Dicke.

In System B ist es dagegen lediglich möglich Quader als Netzelemente zu wählen. Diese werden zur Wand hin so verfeinert, dass die Kantenlänge einer Zelle, die von der Wand berührt wird der minimalen Zellgröße entspricht.

Beide Systeme wurden mit unterschiedlichen Vernetzungsvarianten geprüft:

- Max. Zellgröße 6 mm und min. Zellgröße 0,1875 mm bis 6 mm sowie

- Max. Zellgröße 1 mm und min. Zellgröße 0,25 mm bis 1 m

Es wurden 10 verschiedene Netze pro CFD Software gewählt, die diesen Randbedingungen entsprechen und die Ergebnisse und Lösungsgeschwindigkeiten miteinander verglichen.

Vor- und Nachteile der Vernetzungsstrategien

Während bei System A durch die Verwendung von Polyedern ein – bezogen auf die möglichen Strömungsrichtungen – sehr homogenes Netz entsteht, muss System B hier Abstriche machen. Diese sind aber nicht in jedem Anwendungsfall von Bedeutung. Bei Betrachtung von Systemen mit sehr homogener Fließrichtung entsteht damit nicht unbedingt ein Nachteil.

System A ist außerdem in der Lage, mit seiner Strategie konturabhängig zu vernetzen. Damit entstehen bspw. An den Rohrwänden angepasste, sehr dünne Elemente, die aber trotzdem eine relativ große Wandfläche abdecken. System B verfeinert seine Elemente in allen Dimensionen, sodass die kleinsten Elemente auch längs der Strömungsrichtung z.T. unnötig fein sind. Damit entsteht bei sehr feinen Strukturen eine enorm hohe Zahl an Netzzellen. Diese kann man zwar auch durch die Vorgabe eines Aspektverhältnisses des Basisnetz anpassen, aber im Falle des Rohrbogens nützt das wenig, da es hier keine ausgezeichnete Richtung gibt, die man für das Aspektverhältnis nutzen kann. In anderen

Anwendungsfällen ist das jedoch durchaus von Nutzen.

System B nimmt also durch seine Vernetzungsstrategie Ungenauigkeiten in Kauf, bietet dafür aber einen deutlich reduzierten Aufwand bei der Netzerstellung.

System A überlässt dem Anwender eine Vielzahl von

- Einstellungsmöglichkeiten wie z.B.

Größe und Form der Basiszellen - Anzahl, Größe und Form von Wandzellen, Wachstumsverhalten nach innen.

Diese lassen viel Spielraum für die Netzanpassung an die Problemstellung, aber auch für bewusste oder unbewusste Anwenderfehler. Es erfordert viel Erfahrung, um hier die für die jeweilige Problemstellung optimalen Einstellungen zu wählen. Auch ist der Zeitaufwand für die Netzerstellung aufgrund der dafür nötigen Vorgehensweise deutlich höher als in System B.

System B lässt hier bewusst wenig Spielraum zu und arbeitet von vornherein mit einem Netz, was keinerlei Anpassung an die zu untersuchenden Geometrien ermöglicht. Gearbeitet wird immer mit

einem Quadernetz, das das globale Koordinatensystem als Quaderachsen verwendet. Dieses Netz kann auch durchaus in Randbereichen zu grob für die Auflösung von Randschichten sein, der Lösungsalgorithmus versucht das durch die Verwendung von empirischen Wandfunktionen auszugleichen.

System B nimmt also an einigen Stellen Ungenauigkeiten in Kauf, punktet dafür aber in Sachen Zeitaufwand für die Erstellung und Anwenderfreundlichkeit deutlich.

Wirken sich die Unterschiede auf die Ergebnisse aus?

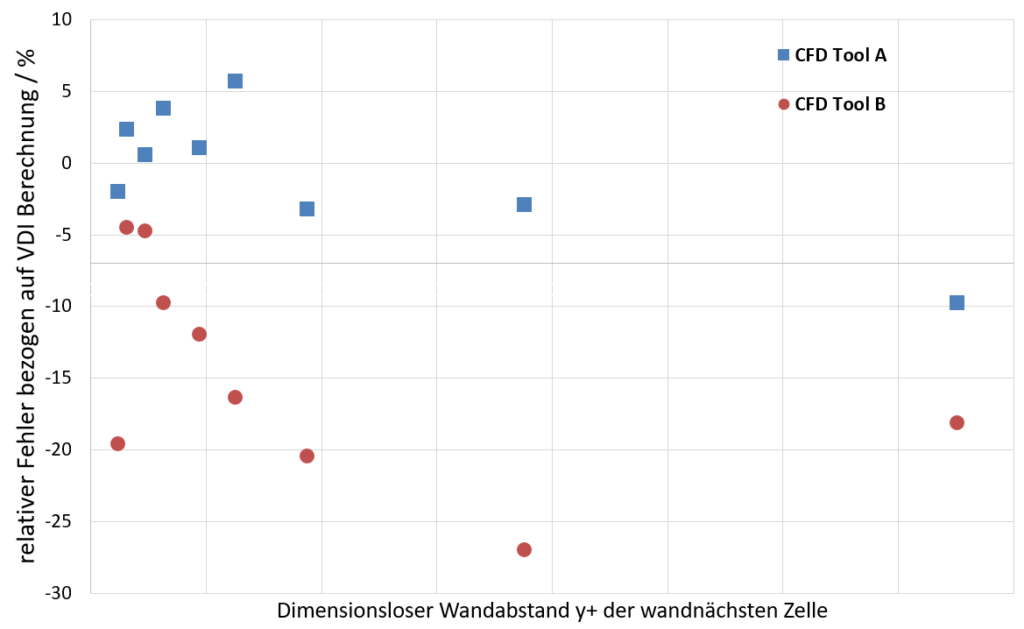

Ja. Trägt man die Ergebnisse der Druckverlustberechnung der Rohrumlenkung beispielsweise über dem dimensionslosen Randabstand y+ auf, ergibt sich folgendes Bild für die beiden CFD Tools:

Das CFD Tool A liefert im gesamten untersuchten Bereich geringere relative Abweichungen als CFD Tool B, diese liegen im Bereich 2 % – 10 %.

Tool A weicht zwischen 4 % – 27 % vom erwarteten Wert ab. Es ist aber durchaus in einem bestimmten Bereich von y+ möglich, ähnlich gute Genauigkeiten zu erreichen, wie mit Tool A.

Daneben ist auch die Berechnungszeit von Interesse. Diese Zeit ist stark von den verwendeten physikalischen Modellen abhängig. Für diesen einfachen Fall der Strömung durch eine 180° Rohrbiegung sind lediglich die Masse- und Impulserhaltung von Interesse, da keinerlei Wärmeübergänge betrachtet wurden.

Für die hier vorgestellten Berechnungen liegt die Gesamtberechnungszeit im Mittel für Tool A bei ca. 150 µs pro Zelle, Iteration und 4 GHz Prozessor. Hat man also eine Workstation mit 6 Prozessoren, und ein Modell mit 10.000 Zellen das nach 1500 Iterationen konvergiert ist, bräuchte die Simulation in etwa 375 s.

Für CFD Tool B liegt dieser Wert bei ca. 120 µs pro Zelle, Iteration und Prozessor, es arbeitet also tendenziell etwas schneller, bezogen auf eine einzelne Zelle. Da die Vernetzungsstrategie jedoch bei beiden Systemen stark unterschiedlich ist, sagt dieser Wert allein noch nicht viel aus. Er kann aber als Orientierungshilfe dienen.

Betrachtet man die Gesamtzeit für die Berechnung bis zur Erfüllung der jeweiligen Konvergenzkriterien (hier jeweils Standardeinstellungen verwendet) erkennt man ebenfalls Unterschiede.

Für grobe Netze arbeitet das CFD Tool B deutlich schneller, aber auch ungenauer als Tool A. In dem Bereich, in dem beide Tools ähnlich gute Genauigkeiten erreichen, ist auch deren Berechnungszeit vergleichbar. Für sehr kleine Werte von y+ steigt die Berechnungszeit in beiden Fällen sprunghaft an.

Was können uns diese Überlegungen mit auf den Weg geben?

Unterschiedliche CFD Tools verwenden unterschiedliche Lösungsansätze für die gleiche Problemstellung. Mit beiden hier vorgestellten Softwarelösungen sind gute Ergebnisse in vergleichbarer Zeit erreichbar. Vor diesem Hintergrund ist es wichtig zu erwähnen, dass eine Kauflizenz

von Tool A in etwa dreimal so teuer ist, wie dieselbe von Tool B. Allerdings sollte man berücksichtigen, dass es deutliche Unterschiede in der Berechnungsgenauigkeit geben kann und man deshalb die Bereiche, in denen möglichst genau gerechnet wird, gut kennen sollte.